課題解決事例 #26

紙基材への剥離処理によるPEラミ工程削減で歩留まり・納期改善

| 提案業界 | 衛生用品 |

|---|---|

| トラブル内容 | 複数工程による高コスト化、歩留まり・納期の不安定 |

| 対象物 | 掃除用粘着シート |

お客様の課題・お困りごと

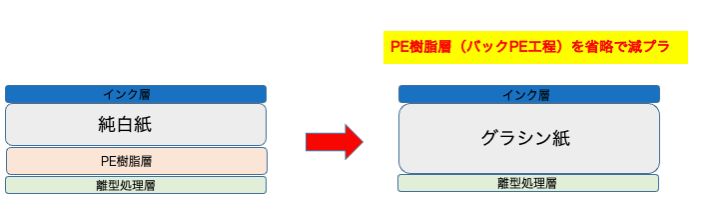

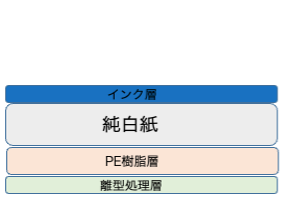

現行品は、離型処理をおこなうための目止め加工として、純白紙にPEラミを実施、PE面に離型処理、反対面に柄印刷を行っておりました。しかし、PEラミ・離型処理・印刷は工程が全く異なるため、生産には複数工程またがってしまい、納期や歩留まりが不安定でした。

当社のご提案内容

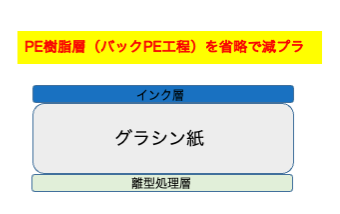

当社では、

①基材を純白紙からグラシン紙に切り替えること

➁グラシン紙に直接剥離処理を施すこと

を提案しました。

紙基材への剥離処理により、1パスで離型性の付与、柄印刷が可能になります。

1パスで実現したい状態に加工できるため、工程短縮につながります。

しかし、純白紙では、密度が低く離型処理剤を吸ってしまうため、密度が高いグラシン紙への

変更を併せてご提案しました。

提案ポイントとお客様のご感想

1パス加工によりPEラミの工程の省略に成功。

当初お困りだった、納期や歩留まりの問題を解決できたことにより、至急の需要にも対応できたり、ロスが少ないことによる生産管理の改善にもつながりました。

また、PEラミの工程削減は、脱プラにもつながります。